-

Подшипник скольжения JDB с твёрдой смазкой Подшипники направляющие эжектора JGB из высокотемпературной латуни без масла

Подшипник скольжения JDB с твёрдой смазкой Подшипники направляющие эжектора JGB из высокотемпературной латуни без масла -

Подшипник скольжения JDB с твёрдой смазкой JGBF Латунные безмасляные эжекторы Фланцевые направляющие подшипники Втулки

Подшипник скольжения JDB с твёрдой смазкой JGBF Латунные безмасляные эжекторы Фланцевые направляющие подшипники Втулки -

Подшипник скольжения JDB с твёрдой смазкой JEGB/JEGBK Безмасляная направляющая втулка выталкивателя Безмасляный подшипник выталкивателя

Подшипник скольжения JDB с твёрдой смазкой JEGB/JEGBK Безмасляная направляющая втулка выталкивателя Безмасляный подшипник выталкивателя -

Подшипник скольжения JDB с твёрдой смазкой Jefw износостойчивый

Подшипник скольжения JDB с твёрдой смазкой Jefw износостойчивый -

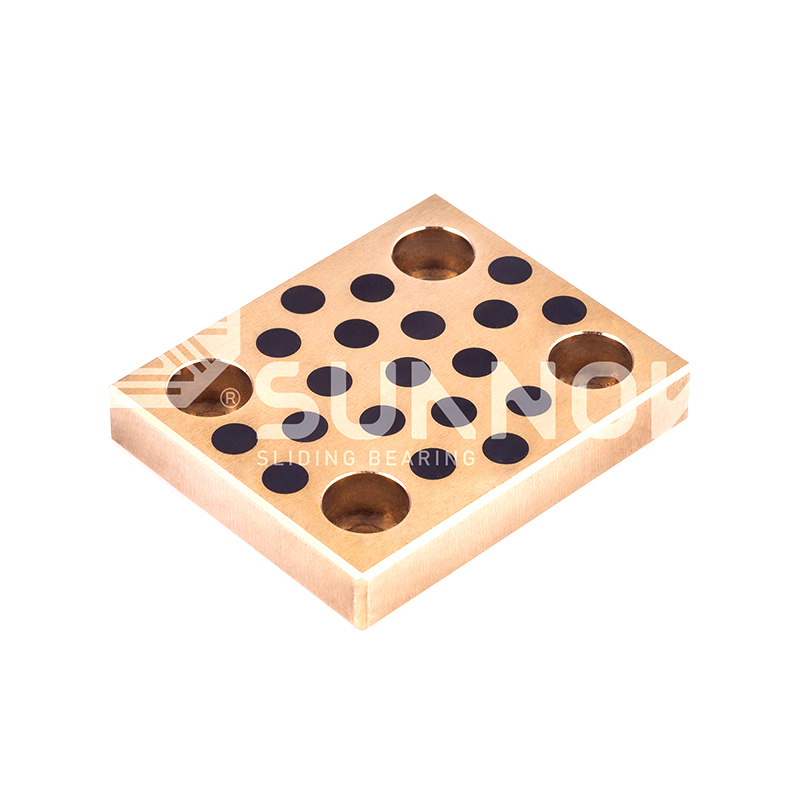

Подшипник скольжения JDB с твёрдой смазкой Jesw oilless wear plate без смазки раздвижной пластины без смазки

Подшипник скольжения JDB с твёрдой смазкой Jesw oilless wear plate без смазки раздвижной пластины без смазки -

Безмасляный подшипник SF-1 SF-TEX, устойчивый к коррозии, самосменный втулка из нержавеющей стали с тканью PTFE

Безмасляный подшипник SF-1 SF-TEX, устойчивый к коррозии, самосменный втулка из нержавеющей стали с тканью PTFE -

FB090 Подшипник с бронзовой оболочкой FB092 Подшипник с бронзовой оболочкой

FB090 Подшипник с бронзовой оболочкой FB092 Подшипник с бронзовой оболочкой

Сплошные бронзовые подшипники: критические применения и технический анализ

Новости отрасли-- 1 1. Самосмыкающие бронзовые втулки Для высокотемпературных промышленных применений

- 2 2. Без технического обслуживания бронзовых подшипников для оборудования для пищевой промышленности

- 3 3. Беспроизводные бронзовые подшипники с графитовыми заглушками для тяжелой техники

- 4 4. Устойчивые к коррозии бронзовые подшипники для морских применений для морских

- 5 5. Бронзовые подшипники с покрытием PTFE для сухих условий бега

- 6 6. Технические соображения и руководящие принципы отбора

1. Самосмыкающие бронзовые втулки Для высокотемпературных промышленных применений

Работа в высокотемпературных средах представляет собой уникальные проблемы для систем подшипника, где обычные смазки быстро разлагаются, что приводит к увеличению трения и преждевременного сбоя. Самосмыкающие бронзовые втулки для высокотемпературных применений Обеспечить эффективное решение, интегрируя твердые смазки непосредственно в бронзовую матрицу, обеспечивая постоянную производительность даже в экстремальных тепловых условиях.

Стандартный фланцевый смазочный подшипник GB61 NAAMS

Фундаментальный принцип этих подшипников лежит в их составной структуре, обычно состоящий из бронзового сплава (такого как SAE 841 или C93200), встроенного с твердыми смазками, такими как графит, дисульфид молибдена (MOS₂) или комбинация. При высоких температурах традиционные масляные или жирные смазки испаряются или карбонизируют, но твердые смазки остаются стабильными, непрерывно высвобождая смазочные частицы на границе фрикционного раздела. Этот механизм значительно снижает износ, даже в среде, превышающих 260 ° C (500 ° F), что делает их идеальными для печей, печей и тяжелой промышленной машины.

Одним из критических соображений в высокотемпературных приложениях является тепловое расширение. Бронзовые сплавы демонстрируют предсказуемые скорости расширения, что позволяет инженерам рассчитать точные зазоры, чтобы предотвратить захват при повышенных температурах. Кроме того, устойчивость к окислению повышается за счет легирования, таких как алюминий и никель, которые образуют защитные слои оксида. Сравнительные исследования между стандартными бронзовыми подшипниками и Самосмыкающие бронзовые втулки для высокотемпературных применений Продемонстрировать увеличение срока службы в 3-5 раза при работе выше 200 ° C, в первую очередь из-за устранения разбивки смазки.

Применение в реальном мире включает в себя сталелитейные конвейерные системы, где подшипники должны выдержать как тяжелые нагрузки, так и сияющую тепло. В этих настройках бронзовые втулки с графитом показали превосходную производительность по сравнению с традиционными роликовыми подшипниками, которые требуют частой повторной смазки и охлаждения. Другой пример - в промышленных газовых турбинах, где термический цикл (быстрое отопление и охлаждение) требует материалов, которые поддерживают размерную стабильность. Здесь, наполненные MOS₂ бронзовые подшипники, превосходят альтернативы, уменьшив индуцированную трением тепло, что сводит к минимуму тепловое напряжение на соседних компонентах.

При выборе подшипников для экстремального тепла инженеры должны оценить грузоподъемность, теплопроводность и конкретный тип используемой твердой смазки. Графит превосходит в окисленных атмосферах, в то время как MOS₂ работает лучше в условиях низкого кислорода или вакуумной среды. Гибридные композиции, включающие оба материала, предлагают сбалансированную производительность для переменных условий. Отсутствие внешней смазки также устраняет риски загрязнения, что является критическим фактором в обработке пищевых продуктов или производстве полупроводников, где чистота имеет первостепенное значение.

2. Без технического обслуживания бронзовых подшипников для оборудования для пищевой промышленности

Индустрия питания и напитков налагает строгие требования к компонентам машин, особенно в отношении гигиены, коррозионной устойчивости и простоты очистки. Без технического обслуживания бронзовые подшипники для пищевого оборудования Решите эти требования, устраняя жир или нефть, которые могут привлекать загрязняющие вещества и разводить бактерии. Эти подшипники соответствуют стандартам FDA, NSF и EU пищевых материалов, обеспечивающих безопасную работу в прямом или случайном контактном контакте с пищевыми продуктами.

Ключевым преимуществом твердых смазованных бронзовых подшипников в пищевых применениях является их сопротивление агрессивным чистящим средствам, такими как дезинфицирующие средства на основе хлора или пара высокого давления. Традиционные смазываемые подшипники разлагаются при частых промывании, что приводит к коррозии и увеличению трения. Напротив, продовольственные бронзовые сплавы (например, алюминиевая бронза C95400 в сочетании со встроенным PTFE или графитом обеспечивают неподвижную поверхность, которая противостоит химической атаке при сохранении низкого трения.

Принципы гигиенического дизайна еще больше повышают производительность. Подшипники, используемые в обработке мяса или молочном оборудовании, часто имеют гладкие, без щелечков поверхности для предотвращения накопления бактерий. Некоторые передовые конструкции включают антимикробные покрытия, такие как обработки серебра, для ингибирования образования биопленки. Эти функции имеют решающее значение в конвейерных системах, заполнительных машинах и линии упаковки, где время простоя для очистки или замены подшипника напрямую влияет на производительность.

Сравнение производительности между Без технического обслуживания бронзовые подшипники для пищевого оборудования и альтернативы на основе полимера выявляют различные компромиссы. В то время как инженерные пластмассы, такие как UHMWPE, обеспечивают коррозионную стойкость, им не хватает грузоподъемности и теплопроводности бронзы. В приложениях с высокой нагрузкой, таких как смесители теста или консервирование, бронзовые подшипники с твердыми смазками поддерживают более длительный срок службы без деформации. Кроме того, более высокая тепловая диффузионность бронзы помогает рассеивать тепло, генерируемое во время непрерывной работы, снижая риск тепловой разложения.

Тематические исследования в коммерческих пекарнях демонстрируют экономические преимущества этих подшипников. Переключатель от стальных подшипников, смазывающих смазку к бронзовым блокам с твердыми смазками, уменьшал интервалы обслуживания на 70%, одновременно устраняя загрязнение продукта, связанную с смазкой. Аналогичным образом, на заводах по розливу напитков отсутствие утечки смазки предотвращало накопление липких остатков на конвейерных цепях, что еще больше минимизирует время простоя.

3. Беспроизводные бронзовые подшипники с графитовыми заглушками для тяжелой техники

Промышленные применения тяжелой нагрузки требуют подшипников, которые могут противостоять существенным силам без частого обслуживания. Бесплатные бронзовые подшипники с графитны Excel в таких средах, объединив силу бронзовых сплавов с самосмазывающими свойствами графитовых вставок. Эти подшипники особенно ценны в горнодобывающей, строительном и сельскохозяйственном оборудовании, где внешняя смазка является непрактичной.

Конструкция подшипников с графитом, подкрепленными графитом, включает в себя стратегически расположенные графитовые вставки на поверхности подшипника. При эксплуатационном давлении графит постепенно передает на поверхность спаривания, образуя защитную смазывающую пленку. Этот процесс компенсирует износ с течением времени, сохраняя постоянную производительность даже при динамических или ударах. Тестирование показывает, что такие подшипники могут поддерживать значения PV (скорость давления), превышающие 50 000 фунтов на квадратный дюйм/мин, превосходя стандартные нефтяные бронзовые подшипники на 30-40%.

Критическое преимущество Бесплатные бронзовые подшипники с графитны их способность работать в загрязненных средах. В отличие от нефтяных подшипников, которые могут терпеть неудачу при воздействии грязи или влаги, графитовые смазываемые системы остаются функциональными даже при входе частиц. Это делает их идеальными для бульдозерных точек поворота, суставов экскаваторов и других применений оборудования вне Highway, где часто терпят неудачу системы уплотнения.

Сравнительный анализ между различными конфигурациями графита показывает нюансы производительности. Подшипники с большим, меньшим количеством пробки демонстрируют лучшую начальную смазку, но могут испытывать неровный износ. И наоборот, конструкции с многочисленными небольшими вилками обеспечивают более последовательное распределение смазки, но требуют более высокой точки производства. Полевые данные из майнинговых драглинов указывают на то, что оптимизированные шаблоны заглушек могут продлевать срок службы подшипника до 50% по сравнению с непредубеленными бронзовыми подшипниками при аналогичных нагрузках.

Режимы сбоя в этих приложениях обычно включают либо истощение графита, либо утомляемость бронзы. Расширенные методы мониторинга, такие как анализ вибрации, могут обнаружить ранние признаки разбивки пленки смазочной пленки, что позволяет упреждающую замену. Некоторые производители теперь предлагают подшипники с резервными графитными заглушками под поверхностным слоем, которые становятся активными по мере того, как первичные пробки изнашиваются, дополнительно расширяя интервалы обслуживания.

4. Устойчивые к коррозии бронзовые подшипники для морских применений для морских

Морская среда представляет собой один из самых агрессивных сценариев коррозии для механических компонентов. Устойчивые к коррозии бронзовые подшипники с твердыми смазками для морского использования Решите эту проблему с помощью специализированных композиций сплава и инновационных систем смазки, которые выдерживают воздействие соленой воды, сохраняя при этом надежную производительность.

Бронзовые подшипники морского класса обычно используют никель-алюминиевые бронзовые сплавы (NAB), которые демонстрируют превосходную коррозионную стойкость по сравнению со стандартными оловянными бронзами. Содержание алюминия в этих сплавах образует пассивный оксидный слой, который защищает от коррозии ятчиков и расщелины - общие режимы отказа в применении морской воды. В сочетании с твердыми смазками, такими как графит или PTFE, эти подшипники достигают как коррозионной стойкости, так и превосходных свойств износа, даже в погруженных условиях.

Ключевое приложение для устойчивые к коррозии бронзовые подшипники с твердыми смазками для морского использования находится в судоходных системах. Например, подшипники руля должны обрабатывать высокие нагрузки при постоянном воздействии морской воды. Традиционные смазываемые подшипники быстро терпят неудачу в этой среде, но версии с твердым смазкой продемонстрировали жизни обслуживания, превышающие 10 лет в коммерческих судах. Отсутствие внешней смазки также устраняет риск загрязнения нефти в чувствительных морских экосистемах.

Проектные инновации в морских подшипниках включают направленные поверхности, которые обеспечивают поток воды для охлаждения при предотвращении накопления отложений. Некоторые усовершенствованные проекты включают в себя материалы жертвенных анодов непосредственно в корпус подшипника, обеспечивая дополнительную катодную защиту. Эти функции особенно ценны на оффшорных нефтяных платформах и опреснительных заводах, где доступ к обслуживанию ограничен, а сбой компонентов может иметь катастрофические последствия.

Тестирование производительности в моделируемых морских средах показывает, что правильно указанные бронзовые подшипники могут противостоять концентрациям солевого распыления в 5-7 раз выше, чем стандартные подшипники, прежде чем показывать признаки коррозии. Система смазки твердой смазки продолжает функционировать даже по мере возникновения незначительной поверхностной коррозии, в отличие от нефтяных систем, где продукты коррозии быстро ухудшают эффективность смазки.

5. Бронзовые подшипники с покрытием PTFE для сухих условий бега

В приложениях, где традиционные смазки не могут быть использованы, Бронзовые подшипники с покрытием PTFE для сухих условий бега Обеспечить оптимальное решение, объединив несущую грузоподъемную способность бронзы с ультра-низкими свойствами трения политетрафторээтилена. Эти подшипники преуспевают в условиях чистой комнаты, вакуумных системах и других ситуациях, в которых следует избегать загрязнения смазки.

Покрытие PTFE на этих подшипниках работает с помощью уникального механизма трансферной пленки. По мере того, как подшипник работает, тонкий слой PTFE переносится на поверхность спаривания, создавая самосмазывающийся график, который уменьшает коэффициенты трения до 0,05-0,10. Этот процесс происходит без какой -либо внешней смазки, что делает эти подшипники идеальными для полупроводникового производственного оборудования, медицинских устройств и аэрокосмических применений, где чистота имеет решающее значение.

По сравнению с традиционными смазывающими подшипниками, Бронзовые подшипники с покрытием PTFE для сухих условий бега Предложите несколько преимуществ в специализированных условиях. В вакуумных приложениях они устраняют проблемы с отрывками, связанные с обычными смазками. При обработке пищевых продуктов они обеспечивают смазку без риска загрязнения продукта. В криогенных условиях они поддерживают производительность, когда масла будут затвердеть или смазки станет неэффективным.

Достижения в области материальной науки привели к улучшению композитных составов PTFE, которые повышают устойчивость к износу при сохранении низких свойств трения. Некоторые современные покрытия включают в себя материалы для наполнителей, такие как бронзовый порошок или углеродное волокно, чтобы улучшить грузоподъемность и теплопроводность. Эти разработки расширили диапазон применения подшипников с PTFE, покрываемыми PTFE, на более требовательные механические системы, сохраняя при этом их возможности сухого отдыха.

Тематические исследования по промышленной робототехнике демонстрируют эффективность этих подшипников в применении высокого цикла. Типичный робот Scara, использующий подшипники с покрытием PTFE, могут достичь более 50 миллионов циклов без технического обслуживания, по сравнению с 5-10 миллионами циклов для альтернатив, связанных с нефтью. Это драматическое улучшение в сроке службы в сочетании с устранением технического обслуживания смазки делает их все более популярными в автоматизированных производственных системах.

6. Технические соображения и руководящие принципы отбора

Выбор соответствующего солидного бронзового подшипника требует тщательного анализа условий эксплуатации и требований к производительности. Первым соображением должны быть характеристики нагрузки - независимо от того, включает ли приложение непрерывное вращение, колебание движения или статическую нагрузку. Каждый тип движения влияет на то, как твердое смазка распределяется и потребляется во время работы.

Факторы окружающей среды играют не менее важную роль в выборе подшипника. Высокотемпературные приложения предпочитают графитовые конструкции, в то время как в коррозионных средах требуется специализированные сплавы, такие как никель-алюминиевая бронза. Для приложений, требующих ультрачистой работы, подшипники с PTFE, покрытые PTFE, обеспечивают лучшее решение. Понимание этих преимуществ, специфичных для материала, обеспечивает оптимальную производительность подшипника в каждом уникальном сценарии применения.

Практика установки и технического обслуживания значительно влияет на срок службы подшипника. Надлежащие расчеты зазора должны учитывать тепловое расширение, особенно в высокотемпературных приложениях. Упорные корпусы должны быть спроектированы для предотвращения нагрузки на край, что может ускорить износ. В то время как эти подшипники продаются как «без обслуживания», периодическая проверка на истощение смазки или аномальное износ может предотвратить неожиданные сбои в критических применениях.

Новые технологии в мониторинге подшипника предлагают новые возможности для прогнозирующего обслуживания. Беспроводные датчики температуры и вибрации могут отслеживать здоровье подшипника в режиме реального времени, предупреждая операторов о потенциальных проблемах до того, как произойдет катастрофический сбой. Эти передовые системы мониторинга особенно ценны в удаленных или труднодоступных установках, где незапланированное время простоя будет особенно дорогостоящим.

Будущие разработки в сплоченных бронзовых подшипниках могут включать интеллектуальные материалы, которые адаптируют их свойства смазки на основе рабочих условий, или нано-инженерные обработки поверхности, которые еще больше уменьшают трение и износ. По мере продвижения технологий производства, мы можем ожидать увидеть подшипники с еще более длинными жизнями обслуживания и более широкими диапазонами применения в разных отраслях. .